Aspectos más importantes del diagrama

El lugar geométrico de los puntos de rocío es una de las partes, en el diagrama, con mejores posibilidades para detectar errores en la elaboración de la envolvente, se emplea - entre otras cosas - para comprobar el equilibrio del gas y líquido que se separan en un recipiente, a determinadas condiciones de presión y temperatura.

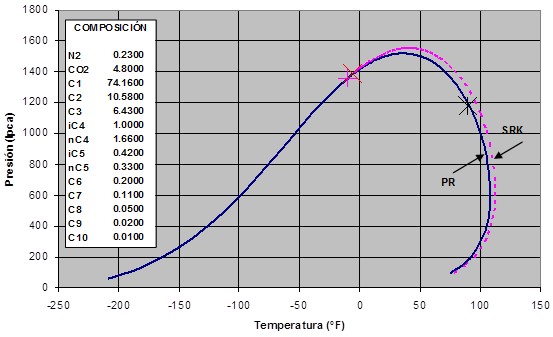

La figura 3 presenta el comportamiento de los diferentes modelos comerciales que suelen emplearse en los simuladores, en este caso específico Peng Robinson (PR) y Soave Redlich Kwong (SRK). Obsérvese que no hay una coincidencia plena y que uno de ellos está representando el gas, a la salida del separador, en condiciones de mayor credibilidad, porque el punto de operación cae justamente sobre el lugar geométrico de los puntos de rocío.

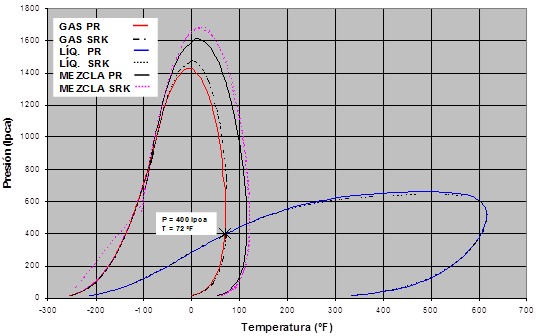

Descripción de un sistema en perfecto equilibrio. La figura 4 permite describir este caso y entrega las curvas significativas del recipiente:

" Gas que sale por el tope del separador.

" Fluido que alimenta el recipiente.

" Líquido que deja el recipiente por la sección del fondo.

" Intersección de las envolventes del gas y del líquido justamente en el punto de operación del separador.

Justamente, esta característica, es el conocimiento que tiene mayor presencia en el trabajo realizado y se emplea con fuerza para detectar las fallas en los separadores y el cambio del comportamiento de los fluidos tomando como referencia principal los lugares geométricos de burbujeo y de rocío en las envolventes elaboradas con las muestras de un separador. El ingeniero se debe entrenar en el arte de identificar con claridad el mensaje que nos entrega el diagrama de fases. En ésta figura (pozo JM-220-A), se ha estudiado un ejemplo donde las muestras tomadas en el campo son perfectamente aceptables y - al recombinarlas - se obtiene la composición del fluido que procede del yacimiento.

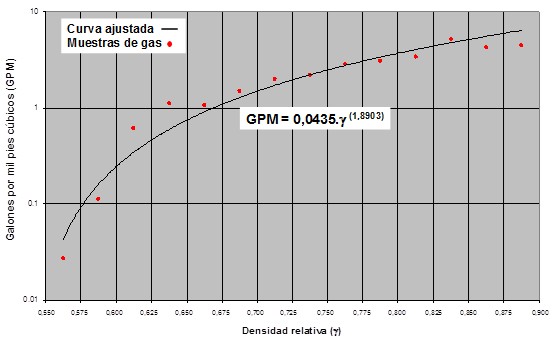

Figura 1. Comportamiento del GPM del gas natural vs. densidad relativa. Gas con impurezas. Fuente: González (2010).

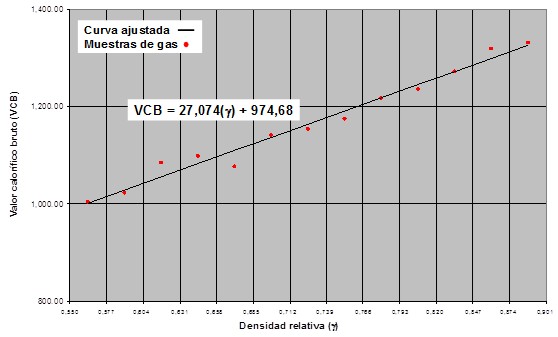

Figura 2. Comportamiento del VCB del gas natural vs. densidad relativa. Fuente: González (2010).

Figura 3. Diagrama de fases del gas que sale de la planta de deshidratación con mallas moleculares. Planta Santa Bárbara. Fuente: Martínez (2003).

Figura 4. Diagrama de fases del pozo JM- 220-A. Fuente: Martínez (2010).

En casos como éste el estudio se puede considerar confiable. Para ello ha sido necesario comprobar por anticipado que también hay correspondencia con las propiedades de los fluidos analizados individualmente, tales como el peso molecular, la gravedad específica, etc.

Para crear la seguridad necesaria para emitir un pronunciamiento se han estudiado muchos ejemplos, de los cuales, se han tomado algunas curvas para explicar los diferentes casos que se pueden presentar. La figura 5, presenta un modelo donde el punto de operación cae muy cerca del lugar geométrico de los puntos de rocío y, en el cual, se le puede dar validez a la muestra; por el contrario, en las figuras 6 y 7 el valor de la presión y la temperatura a la cual está operando el recipiente se aparta mucho del punto de rocío. En el primero de los casos se observa que la muestra perdió alguna porción de los componentes pesados y, en la segunda, el simulador se comporta como si estuviera arrojando líquido fuera del recipiente. Ambas condiciones se emplean para detectar fallas en el sistema. Para calificar el tipo de falla que se está produciendo es necesario apelar a otros procedimientos con los cuales se puedan certificar las razones del malfuncionamiento.

Las figuras 8 y 9 nos presentan otros ejemplos con errores procedimentales. En ambos casos el líquido está en condiciones aceptables, no así el gas. En la primera figura (pozo JMN-118-A), el gas perdió componentes livianos, en el segunda (pozo RPN- 74-A), si el gas realmente procede de ese separador, el arrastre es de alta proporción y se debe percibir por inspección directa de las operaciones en el campo.

Pág. 2/3